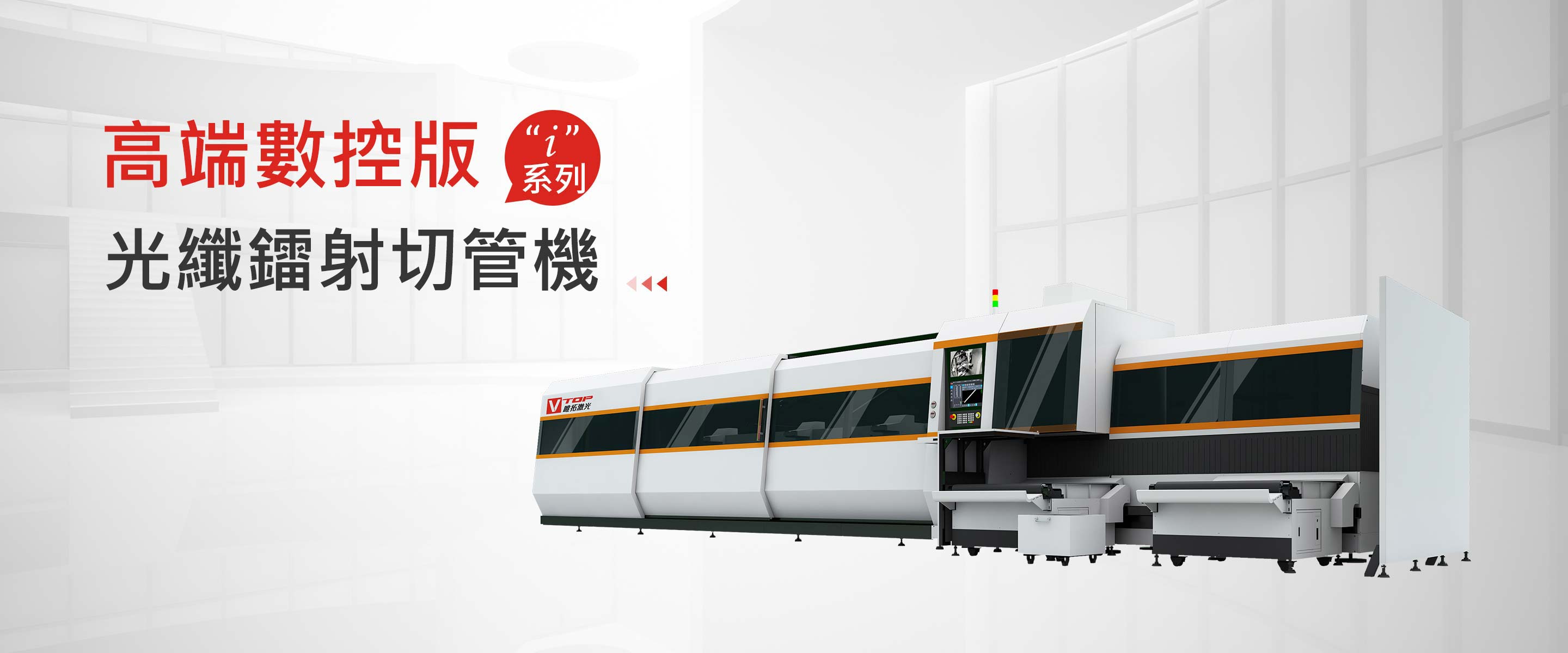

“i”系列三維五軸鐳射切管機

- 三維五軸光纖鐳射切管機的切割頭可以進行正負角度的擺動,切割頭與管材表面形成角度切割,從而實現管材坡口切割工藝。

- 坡口切割能力:可實現管材端面的坡口切割能力,管材拼接無縫對接,管材拼接焊縫可以避免,同時可實現管材表面圓孔、方孔等各類形狀的坡口切割能力,管與管之間穿透拼接完美匹配。

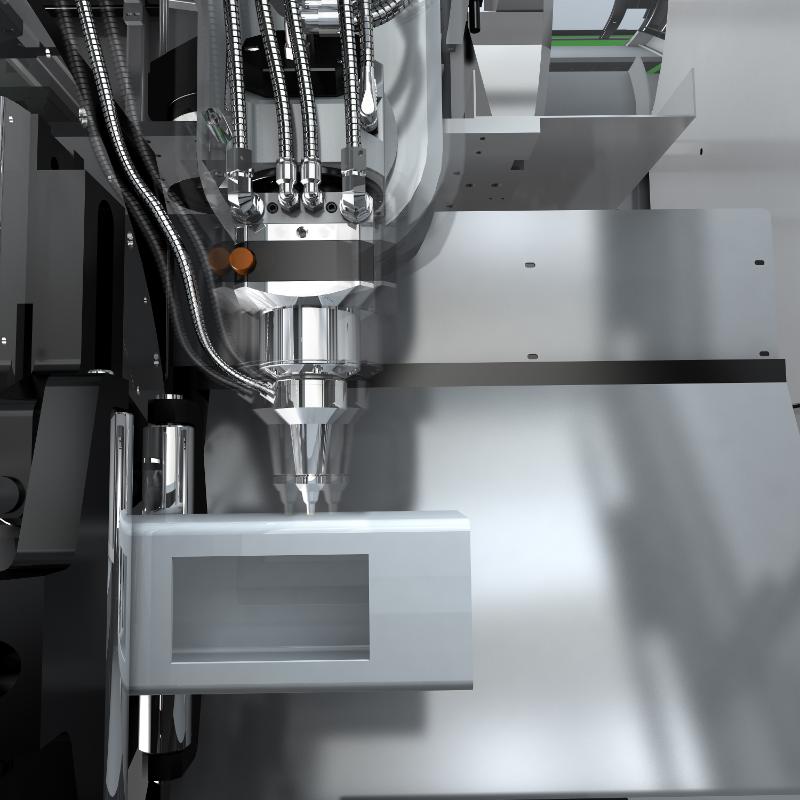

- 德國擺頭切割頭:采用全進口德國工藝制造擺角軸最大角度±160°;最大運行速度170m/min,最大加速度1.2G。

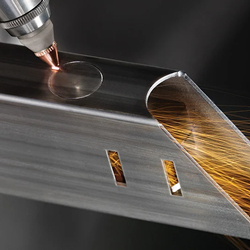

坡口切割工藝

采用全進口德國工藝制造擺角軸最大角度±160°;最大運行速170m/min,最大加速度1.2G。可實現管材端面的坡口切割能力,管材拼接無縫對接,管材拼接焊縫可以避免。

RapidCut 切割功能

RapidCut 切割功可以實現在鐳射切割輪廓較小圖形時候,管材不需要移動同時進行切割,因而獲得更加高效的切割效率。

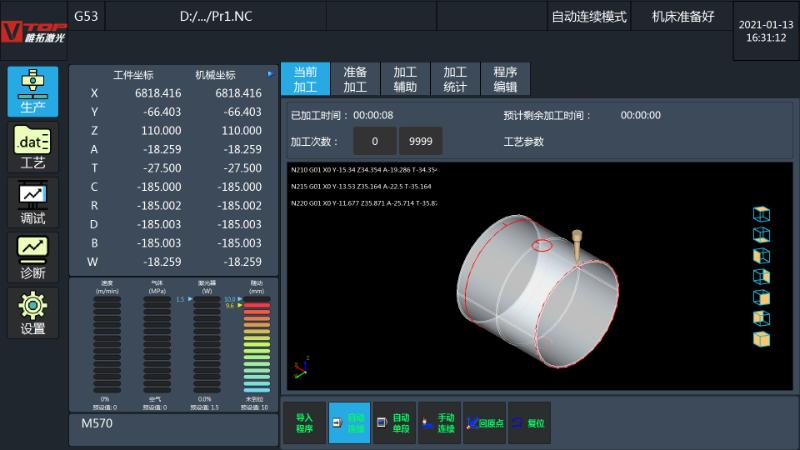

全新架構的數控切割系統

基於上一代專業的PA數控切割系統,進行深入的開發優化,形成全新架構的數控切割系統。其系統采用總線控制方式,支持觸屏操作模式,設計了全新的UI操作界面,具有計劃、生產、工藝、調試、診斷、保養、設置7大智能管理模塊。

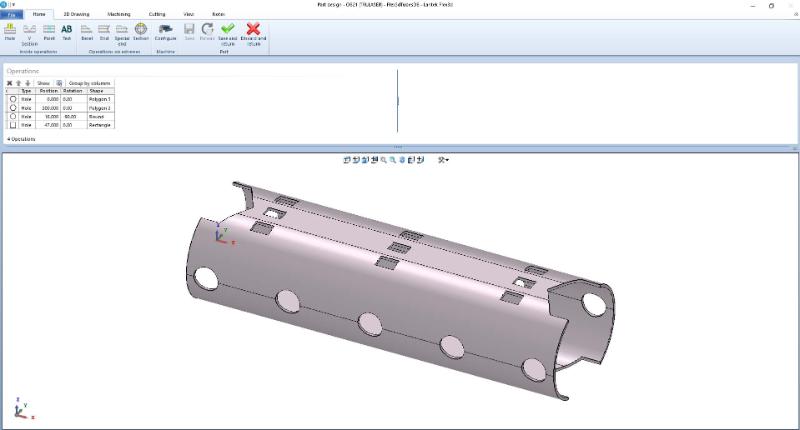

專業的管材切割套料軟件

高端數控款光纖鐳射切管機可配置專業的西班牙Lantek管材套料軟件,功能強大。Lantek Flex3d Tubes支持如SAT和IGES的各種管材、型材的導入。讓3D設計變得簡單直觀,能顯示最終在機器中切割的設計輪廓結果。通過系統參數設置,用戶可更改以前所做的任何操作值,包括更改每個管件的初始參數(增長、縮短、直徑變化)。此外,Lantek Flex3d Tubes還支持自動導入倉庫數據和計算供應需求,讓用戶可以獲得最優質的NC代碼和管件。

浮動支撐系統

三維五軸光纖鐳射切管機采用最新的浮動支撐系統,管材切割過程中支撐自動同步適應管材旋轉姿態變化,確保始終與管材底部接觸實現連續支撐,管材切割更加穩定。

輔助上料對中裝置

在上料端的前後均配置2個輔助上料對中裝置,在上料機機械手將管材落料到上料端時候,對中裝置將管材落下位置控制並固定精準到位,卡盤即可自動快速移動到管材端進行夾持。

.jpg)

專業自定心氣動卡盤夾持系統

采用高軸承鋼材質,密封性高,動態性能好,最高轉速可達120r/min,中間卡盤創新使用鑄造框架嵌入式安裝,與機床主體融為一體,超高轉速切割穩如泰山;全行程夾持無需調整卡爪位置。

全厚鋼板焊接機床

設備搭載的機床焊接板材厚度最厚達25mm,單機重量重達7噸,高端數控機床結構穩定強悍,使用壽命長且不易變形。

浮動尾料支撐

動態支撐自適應管材尾料的不同姿態支撐需求,實現管材切割過程從前到後的整體姿態穩定,保證切割精度和切割效果。浮動頂料和尾料支撐同步作用,輕松實現小長管和異型管切割能力。

自動收料裝置

選配履帶收料裝置,實現工件分類自動收料入庫,節約人工。

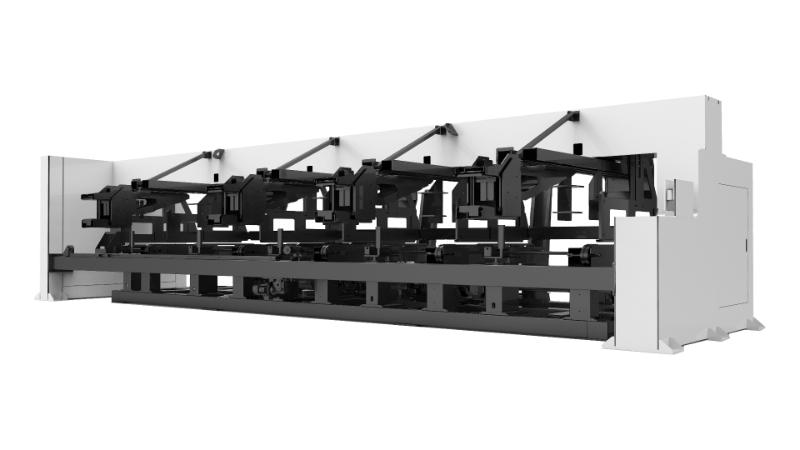

全自動上料機

全自動化上料機實現圓管、方管等管材的自動輸入,屏蔽了人工上料幹預,大批量高效率的管材加工成為了可能。通過 PLC 程序控制結合數控切割系統,完成對不同類型、不同長度的管材進行自動送料、分料、測長、上料和自動切割加工過程的一氣呵成。可以實現切管機無人值守操作模式。上料機同時具備與料庫無縫對接的能力。

1.0KW

| 碳鋼 | 6 | mm |

| 不銹鋼 | 4 | mm |

| 鍍鋅 | 3 | mm |

| 鋁 | 3 | mm |

| 黃銅 | 1 | mm |

| 紫銅 | 1 | mm |

1.2KW

| 碳鋼 | 8 | mm |

| 不銹鋼 | 5 | mm |

| 鍍鋅 | 4 | mm |

| 鋁 | 3 | mm |

| 黃銅 | 2 | mm |

| 紫銅 | 1 | mm |

1.5KW

| 碳鋼 | 10 | mm |

| 不銹鋼 | 6 | mm |

| 鍍鋅 | 5 | mm |

| 鋁 | 4 | mm |

| 黃銅 | 3 | mm |

| 紫銅 | 2 | mm |

2.0KW

| 碳鋼 | 12 | mm |

| 不銹鋼 | 8 | mm |

| 鍍鋅 | 6 | mm |

| 鋁 | 5 | mm |

| 黃銅 | 4 | mm |

| 紫銅 | 2 | mm |

2.5KW

| 碳鋼 | 14 | mm |

| 不銹鋼 | 10 | mm |

| 鍍鋅 | 8 | mm |

| 鋁 | 6 | mm |

| 黃銅 | 5 | mm |

| 紫銅 | 3 | mm |

3.0KW

| 碳鋼 | 16 | mm |

| 不銹鋼 | 10 | mm |

| 鍍鋅 | 8 | mm |

| 鋁 | 6 | mm |

| 黃銅 | 5 | mm |

| 紫銅 | 3 | mm |

4.0KW

| 碳鋼 | 20 | mm |

| 不銹鋼 | 12 | mm |

| 鍍鋅 | 10 | mm |

| 鋁 | 10 | mm |

| 黃銅 | 8 | mm |

| 紫銅 | 4 | mm |

6.0KW

| 碳鋼 | 22 | mm |

| 不銹鋼 | 14 | mm |

| 鍍鋅 | 14 | mm |

| 鋁 | 12 | mm |

| 黃銅 | 10 | mm |

| 紫銅 | 6 | mm |

P2060-3D

| 上料尺寸 | 800*800*6500 | mm |

| 圓管加工尺寸 | φ20-φ220 | mm |

| 方管加工尺寸 | 20*20-140*140 | mm |

| 可加工最大管材長度 | 6300 | mm |

| 最大加速度 | 1.2 | g |

| 旋轉軸最大轉速 | 160 | r/min |

| XY軸最大定位速度 | 120 | m/min |

| 卡盤承重 | 400 | kg |

| 重覆定位精度 | ±0.02 | mm |

唯拓激光秉承“專注,專業,創新,卓越”的發展理念,建立起強大的光,機,電軟件和工藝開發團隊,致力於為全球客戶提供“信息化,自動化,智能化”激光加工解決方案。