近年來越來越多製造業者開始重新檢視原有切割方式,並逐步將產線核心轉向光纖雷射切割。這並不只是設備升級,而是一種更符合現代製造需求的生產思維轉換。

一、光纖雷射切割的崛起:為什麼成為製造業的主流?

回顧過去,多數產線在切割工序上,常見的選擇包括沖床、等離子切割或 CO₂ 雷射。這些方式在過去的大量生產環境中,確實發揮過關鍵作用,但隨著市場條件改變,其限制也逐漸浮現。(1)產品型態的改變

市場從單一規格、大量生產,轉向少量多樣、快速交付,沖床對模具的依賴,使換線成本與時間不斷放大;等離子切割則在精度與後處理上逐漸跟不上需求。(2)品質與一致性的要求提高

不論是外觀件、功能件,或後段需進行焊接與組裝的零組件,切割邊緣品質已不再只是「切得斷」,而是直接影響後續製程穩定度。在這樣的背景下,光纖雷射切割逐漸成為主流,並不是因為它「最新」,而是因為它更符合現代產線對速度、精度、彈性與穩定性的綜合需求。

二、五大效率優勢一次看懂

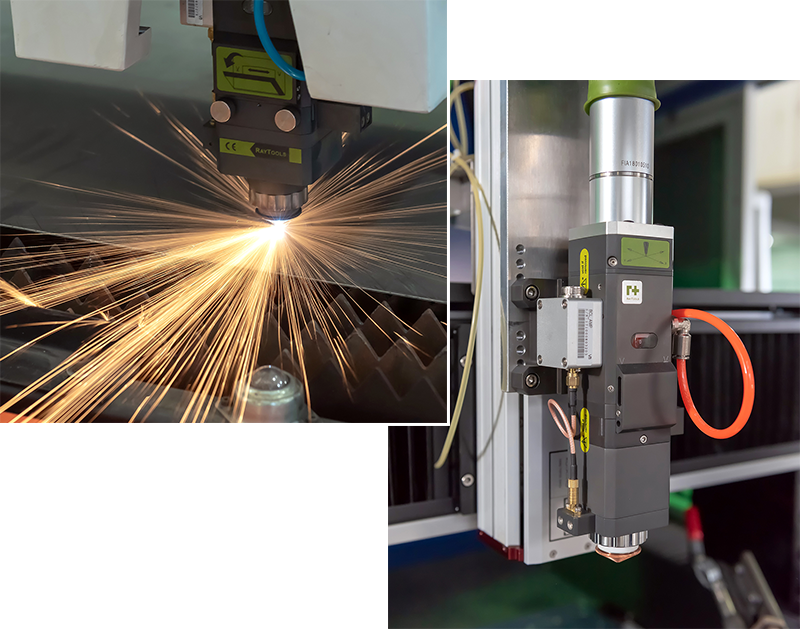

若從實際產線效益來看,光纖雷射切割的優勢,並非單點改善,而是多個層面同時升級。1.切割速度提升,產線節拍更穩定

光纖雷射具備高能量密度,尤其在薄板加工上,切割速度明顯優於傳統方式。對產線而言,這代表單件加工時間縮短、等待時間降低,整體節拍更容易被精準掌控。

2.切邊品質佳,大幅降低後處理工時

光纖雷射切割的熱影響區小,切口平整度高,毛邊與掛渣明顯減少。這不僅改善外觀,更重要的是減少打磨、修邊等人工工序,讓後段製程更順暢。

3.能耗效率高,長期營運成本更可預期

與 CO₂ 雷射相比,光纖雷射在電能轉換效率上具有明顯優勢。對於長時間運轉的產線來說,電力成本與設備維護費用的差異,會在一年、兩年後被清楚放大。

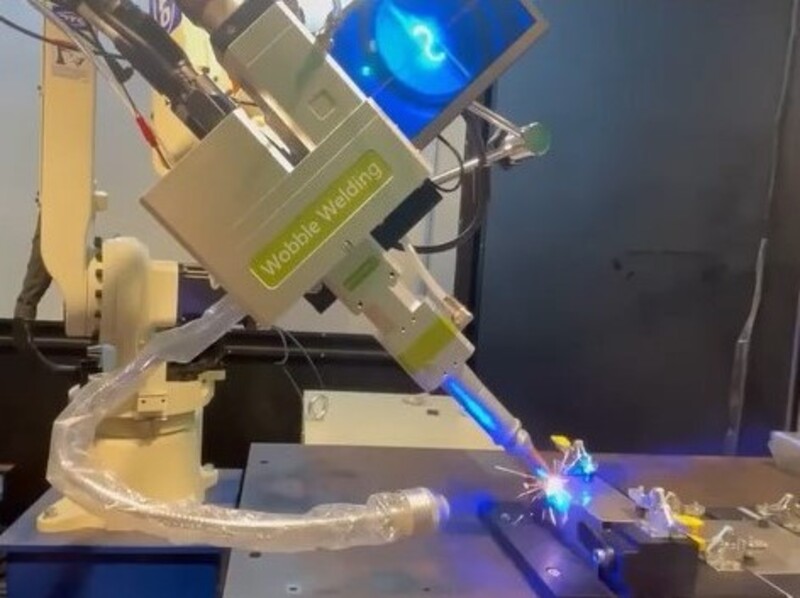

4.材料適應性高,產線彈性提升

不鏽鋼、碳鋼、鋁材等常見金屬材料,都能透過合適配置進行穩定切割。這讓同一條產線不必因材料改變而大幅調整設備,生產彈性明顯提升。